什么是 Cobot 量产?

明确“量产”的含义,对于 Cobot 这种精密机电一体化产品,量产不仅仅是复制产品,更包括:

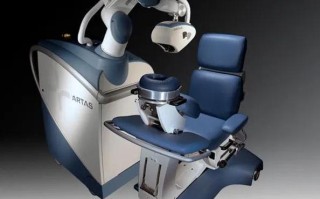

(图片来源网络,侵删)

- 规模化生产: 能够在保证质量的前提下,持续、稳定地生产出成千上万台机器人。

- 成本控制: 通过优化设计、供应链管理和生产流程,将单台机器人的制大幅降低,使其具备市场竞争力。

- 质量一致性: 确保每一台出厂的机器人,其性能、精度、可靠性和安全性都符合统一的高标准。

- 供应链稳定: 建立一个强大、有韧性、能够支持大规模生产的上游供应商网络。

- 可扩展性: 生产线具备柔性,能够快速调整以生产不同型号、不同负载的机器人。

Cobot 量产的核心挑战

与传统的工业机器人相比,Cobot 的量产有其独特的挑战:

技术复杂性高

- 核心部件多: 一台 Cobot 包含精密机械臂、高性能伺服电机、高精度减速器、控制器、传感器(力矩、视觉)、末端执行器接口等,每个部件都是技术壁垒。

- 软硬件深度集成: Cobot 的“协作”特性依赖于软件算法(如力控、碰撞检测、路径规划)与硬件的完美结合,软件的稳定性和易用性是量产的“灵魂”。

- 安全标准严苛: 必须满足 ISO 10218、TSR R15-1 等国际安全标准,这从设计源头就决定了产品的复杂性和测试成本。

供应链管理难度大

- 核心部件依赖: 高性能的减速器(谐波、RV)、伺服电机、控制器等长期被国际巨头(如 Harmonic Drive, Kollmorgen, Siemens)垄断,议价能力和供应稳定性是巨大挑战。

- 国产化替代趋势: 近年来,国内供应商正在崛起,但在性能、稳定性和规模化能力上仍需时间验证,选择“进口”还是“国产化”是量产策略的关键抉择。

- 多源采购风险: 为了保证供应安全,通常需要对关键部件进行多供应商认证,但这会增加管理和质量控制成本。

成本控制的巨大压力

- BOM(物料清单)成本高: 上述核心部件成本占整机成本的很大一部分,是降本的主要战场。

- 研发摊销成本高: 前期巨大的研发投入需要通过大规模销售来分摊,销量上不去,单台成本就下不来。

- 生产效率瓶颈: Cobot 的装配和测试需要大量熟练技术工人,自动化装配难度大,导致单位生产时间较长,限制了产能爬升。

质量控制与测试

- 标定与校准复杂: 每一台机器人都需要经过复杂的运动学标定、动力学参数辨识和精度测试,这个过程耗时且对设备要求高。

- 可靠性测试: 需要进行长时间、高强度的疲劳测试、环境适应性测试(温湿度、粉尘)等,以确保产品在客户现场的长期稳定运行,这会拉长生产周期。

Cobot 量产的关键成功要素

要成功实现 Cobot 量产,必须在以下几个方面做到极致:

设计阶段:为量产而设计 (Design for Manufacturing, DFM)

- 模块化设计: 将机器人设计成模块化的组件(如基座、大臂、小臂、手腕),可以并行生产和组装,大幅提升生产效率,并方便未来产品升级。

- 简化装配: 在设计时就考虑如何让装配过程更简单、更快速、对工人技能要求更低,使用快拆接头、减少紧固件数量、优化装配路径等。

- 供应链友好设计: 尽量选用通用、易采购的元器件,减少特殊物料,降低供应链风险。

供应链管理:构建稳固的生态

- 战略供应商合作: 与核心供应商(尤其是减速器、伺服电机厂商)建立深度战略合作关系,甚至进行股权投资,保证优先供货和技术协同。

- 垂直整合: 实力雄厚的厂商(如优傲、发那科)会自己生产部分核心部件,以掌控质量和成本,对于新进入者,则需要积极扶持国内供应链。

- 供应链数字化: 利用 ERP、SRM 等系统,实现供应商信息、订单、物流的数字化管理,提高响应速度和透明度。

生产制造:打造智能柔性产线

- 自动化与人工结合: Cobot 的总装和测试环节目前仍以人工为主,但可以在上下料、部件预装、物流等环节引入自动化设备(如 AGV、协作机器人本身),形成“人机协作”的产线。

- 数据化质量管理: 在每个关键工位设置数据采集点,记录装配参数、测试结果,通过 MES(制造执行系统)进行数据追溯和分析,实现全流程的质量管控。

- 精益生产: 持续优化生产流程,减少浪费(如等待、搬运、库存),提高生产节拍。

软件与测试:效率与品质的保障

- 自动化标定与测试: 开发专用的测试工装和软件,实现机器人标定和性能测试的自动化,将原本需要数小时的工作缩短到几十分钟。

- 虚拟调试: 在物理产线搭建前,利用数字孪生技术进行虚拟调试,提前发现并解决潜在问题,缩短产线建设周期。

- 云端大数据分析: 将售出机器人的运行数据上传至云端进行分析,不仅可以预测性维护,还能反哺研发,持续优化产品设计和生产工艺。

行业现状与趋势

- 市场领导者: 优傲 是 Cobot 市场的开创者和领导者,其“模块化设计+全球供应链+直销模式”是其成功量产的关键。

- 挑战者与追赶者: 以发那科、安川、库卡为代表的传统机器人巨头凭借其强大的品牌、技术积累和渠道优势快速进入,国内厂商如 节卡、艾利特、大疆 等也凭借灵活的策略和本土化优势迅速崛起,正在积极布局和扩大产能。

- 趋势:

- 竞争加剧,价格战: 随着玩家增多,市场竞争白热化,价格成为重要竞争手段,这进一步倒逼厂商必须实现极致的成本控制。

- 国产化替代加速: 在地缘政治和“新基建”的背景下,国内核心零部件供应链正在快速成熟,为 Cobot 的本土化量产提供了坚实基础。

- 智能化与柔性化: 未来的 Cobot 产线将更加智能,能够根据订单变化快速调整,实现多品种、小批量的柔性生产。

- 生态化平台: Cobot 正从一个单纯的硬件产品,演变为一个集硬件、软件、应用开发平台于一体的生态系统,量产的成功也取决于能否吸引开发者和合作伙伴。

Cobot 量产是一个系统工程,其核心在于:

- 以模块化和 DFM 思想从源头控制复杂度和成本。

- 以稳固的供应链体系作为规模化生产的基石。

- 以智能柔性产线和数据化质量管理作为效率和品质的保障。

对于任何一家 Cobot 企业而言,从“样品”到“产品”,再到“商品”的跨越,其难度丝毫不亚于技术本身的突破,只有解决了量产难题,Cobot 才能真正从实验室走向工厂的每一个角落,释放其巨大的市场潜力。

(图片来源网络,侵删)

(图片来源网络,侵删)

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。