要准确判断“机器人4107报警”的原因,最关键的一步是确定您的机器人是什么品牌和型号。

根据工业机器人领域常见的报警代码命名逻辑,我们可以进行一些合理的推测,并提供一套通用的排查思路。

4107报警的可能原因推测

数字“4107”本身没有特殊含义,但我们可以根据报警的数字范围来猜测其所属的系统模块,在很多机器人系统中:

- 4xxxx 系列报警:通常与伺服系统、运动控制、轴(关节)或安全系统相关,这类报警通常是机器人无法正常运动时出现的。

- 7xxxx 系列报警:有时会与软件系统、程序错误或通信相关。

将两者结合,“4107”报警极有可能是与机器人某个轴(关节)的运动或伺服系统相关的错误。

以下是几个最可能的原因:

伺服系统错误 (最常见)

这是最有可能的原因,报警可能指代:

- 伺服电机过载:机器人负载过大、运动速度过快、或者与外部物体发生碰撞,导致电机电流超过额定值,从而触发保护性报警。

- 伺服驱动器故障:驱动器内部检测到硬件或软件异常,如位置偏差过大、速度超差、编码器信号丢失等。

- 编码器问题:连接电机或驱动器的编码器信号异常或丢失,导致控制器无法准确获取电机的位置和速度信息。

位置/运动超差

机器人控制器在执行指令时,期望到达的位置与实际位置偏差过大,超出了系统设定的容差范围。

- 原因:可能由于机械阻力过大(如线缆缠绕、轴承损坏)、伺服增益参数不合适、或机器人本体受到外部冲击导致。

安全系统或软限位触发

- 软限位:机器人的运动范围超过了软件中设定的安全工作区域,但还未到达机械硬限位开关。

- 安全空间/力矩限制:机器人进入了预设的安全监控区域,或者力矩传感器检测到异常负载。

硬件连接问题

- 编码器线缆松动或损坏:连接电机和驱动器的编码器反馈线缆接触不良或断路。

- 制动器未释放:对于带有制动器的机器人轴,如果制动器没有完全释放,电机将无法转动,导致报警。

如何排查和解决机器人4107报警?(通用步骤)

无论您的机器人品牌是什么,都可以按照以下步骤进行排查:

第一步:立即停止并确认信息

- 安全第一:按下机器人控制柜或示教器上的急停按钮,确保机器人完全停止运动。

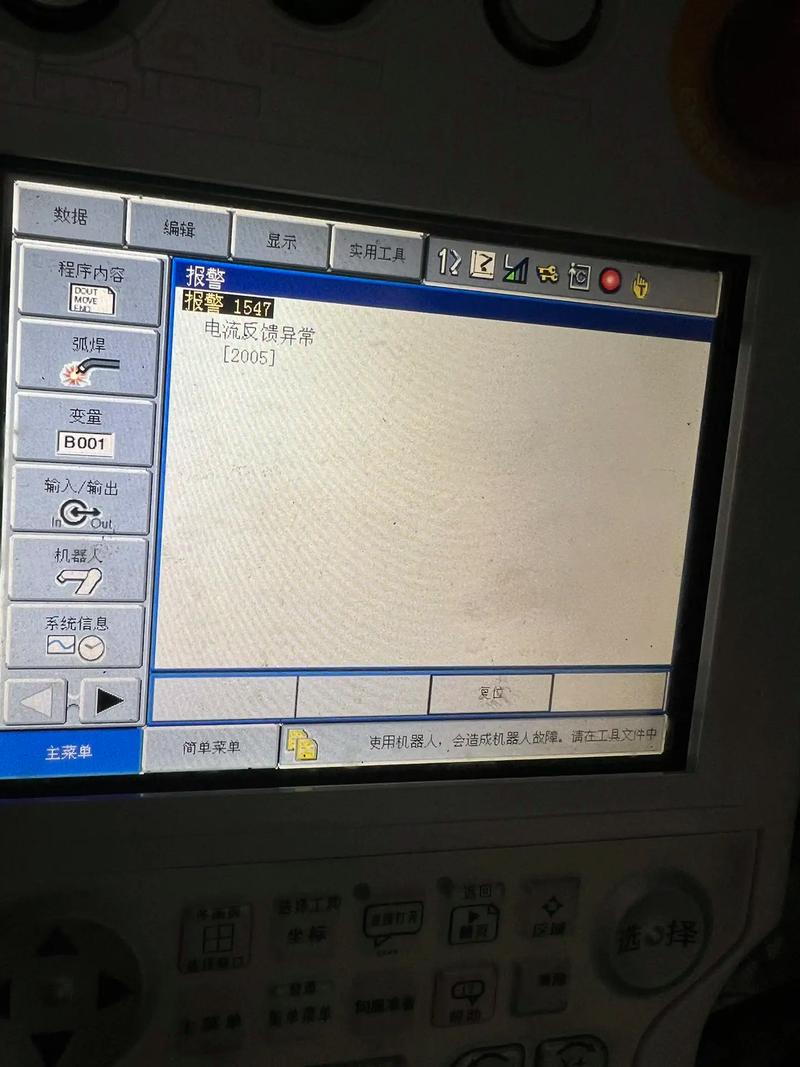

- 记录详细信息:在示教器或控制柜屏幕上,完整记录报警信息,包括:

- 报警号:4107

- 报警名称:屏幕上是否有文字描述?(“Axis X Servo Error” - X轴伺服错误)

- 报警时间:发生报警的具体时间。

- 机器人状态:报警发生时,机器人正在做什么?(自动运行、手动示教、待机)

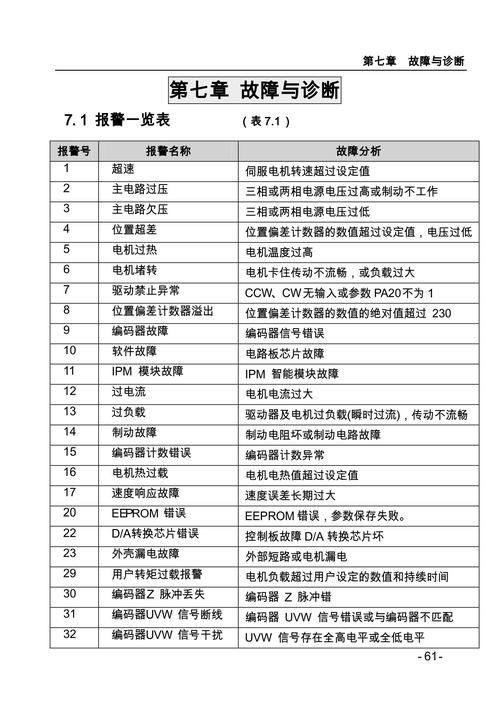

第二步:查阅机器人手册

这是最权威、最准确的方法。

- 找到对应品牌的《操作手册》或《维修手册》。

- 在手册的“报警代码”或“故障诊断”章节中,查找代码“4107”。

- 手册会明确指出该报警的具体原因和推荐的解决方案。

第三步:进行初步检查(在确保安全的前提下)

如果手头没有手册,可以进行一些简单的目视检查:

- 检查周围环境:

- 机器人是否与周围设备、工装或人员发生碰撞?

- 机器人工作区域内是否有异物阻碍其运动?

- 机器人末端执行器(工具)是否夹持了过重的工件?

- 检查机器人本体:

- 仔细观察机器人各轴的线缆是否被夹住、缠绕或严重磨损。

- 倾听机器人是否有异响(如金属摩擦声、电机嗡嗡声过大)。

- 检查控制柜:

- 观察控制柜上是否有其他指示灯亮起(如驱动器故障灯、电源灯)。

- 检查控制柜内是否有烧焦的气味。

第四步:复位与测试

完成初步检查并排除明显问题后,可以尝试复位:

- 清除报警:在示教器上找到“报警信息”或“系统”菜单,尝试清除报警。

- 低速点动测试:

- 将机器人切换到手动慢速模式。

- 小心翼翼地逐个轴进行点动操作,观察是否还会触发同样的报警。

- 如果点动到某个特定轴时报警再次出现,基本可以确定是该轴的硬件或伺服系统问题。

第五步:联系专业人员或厂商

如果以上步骤都无法解决问题,或者您不确定如何操作,请立即停止尝试。

- 联系机器人制造商的技术支持。

- 联系您当地的机器人系统集成商或维修服务商。

- 向他们提供您在第一步中记录的所有详细信息,以便他们能快速准确地诊断问题。

“机器人4107报警”大概率是伺服系统或轴运动相关的故障。

解决此问题的核心流程是:

- 安全停机,记录报警详情。

- 查阅对应品牌手册,获取官方解释。

- 进行初步目视检查,排除外部干扰和明显故障。

- 小心尝试复位和低速测试,定位问题轴。

- 若无法解决,立即联系专业人员。

请务必提供您的机器人品牌(如ABB、KUKA、FANUC、YASKAWA、发那科等)和型号,这样才能得到最精确的答案。

标签: 机器人4107报警原因 4107机器人故障报警 机器人4107报警处理