背景与挑战:为什么需要AI?

传统的机车故障诊断主要依赖于“人”的经验,即“人修模式”。

(图片来源网络,侵删)

-

传统诊断模式的痛点:

- 依赖专家经验: 故障判断高度依赖资深工程师的“望闻问切”,经验难以传承,且专家数量有限。

- 诊断效率低下: 人工排查故障耗时较长,尤其在复杂或罕见故障面前,效率极低。

- 故障预测能力弱: 多数是在故障发生后进行维修(事后维修),难以实现从“故障维修”向“预测性维护”的转变。

- 数据利用率低: 机车在运行中会产生海量数据(如传感器数据、日志、视频等),传统方法难以有效挖掘这些数据中的深层价值。

- 安全风险高: 误判或漏判可能导致严重的行车安全事故。

-

AI带来的革命性变革: AI技术,特别是机器学习和深度学习,能够从海量、高维度的数据中自动学习故障特征和规律,从而实现更智能、更精准、更主动的故障诊断与预测。

核心技术:AI如何实现故障诊断?

机车故障诊断是一个典型的模式识别和预测分析问题,主要依赖以下几类AI技术:

机器学习 - 核心基础

这是应用最广泛的技术,用于分类、回归和异常检测。

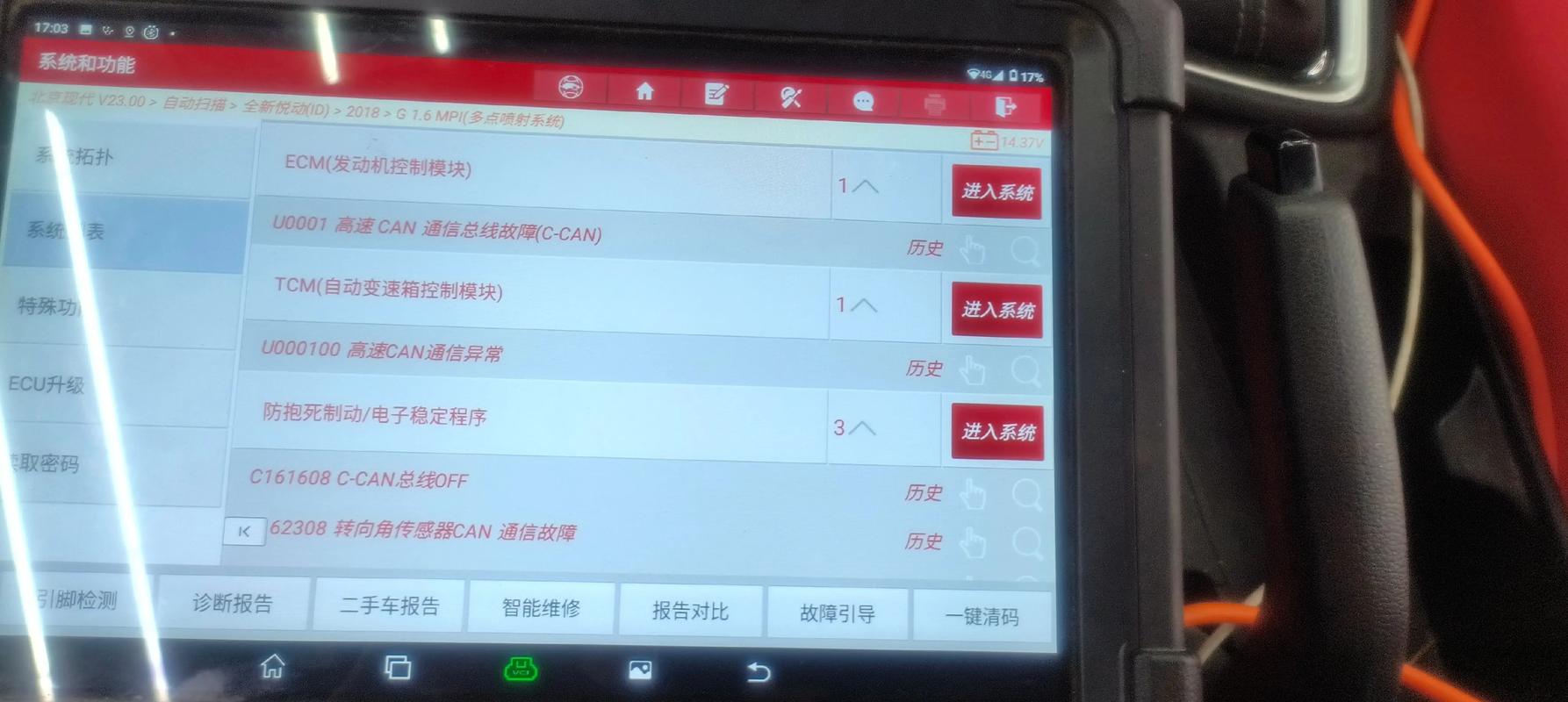

(图片来源网络,侵删)

- 支持向量机: 在小样本、高维度的故障分类问题上表现出色,能有效区分不同故障类型。

- 随机森林 / 梯度提升机: 非常强大的集成学习算法,通过组合多个“弱学习器”来构建强模型,在故障分类和重要性评估(哪个传感器最关键)上效果很好。

- K-近邻: 简单有效,通过与新样本最相似的已知样本类别来判断故障类型。

- 聚类算法: 如K-Means,用于无监督学习,可以发现数据中未知的故障模式或进行异常检测。

深度学习 - 性能飞跃

深度学习能自动提取特征,尤其适用于处理复杂的时序数据和图像数据。

- 卷积神经网络:

- 应用场景: 分析机车关键部件的图像数据。

- 实例: 自动识别受电弓的碳滑板磨损、裂纹,轮对的擦伤、踏面剥离,司机室的仪表盘读数等,这类似于给机车做“CT扫描”和“眼底检查”。

- 循环神经网络 / 长短期记忆网络 / 门控循环单元:

- 应用场景: 分析机车的时序传感器数据。

- 实例: 机车在运行时,牵引电机电流、电压、温度、振动、油压等数据是随时间连续变化的,LSTM等模型擅长捕捉这些数据中的时间依赖关系和长期模式,可以提前发现轴承、齿轮箱等部件的早期微弱故障特征,实现早期预警。

- 自编码器:

- 应用场景: 无监督异常检测。

- 实例: 在“正常”工况数据上训练自编码器,让它学会如何“压缩”和“重建”正常数据,当遇到包含故障的异常数据时,模型的重建误差会显著增大,通过设定阈值,可以高效地检测出未知类型的故障。

自然语言处理

- 应用场景: 分析非结构化的维修日志、技术文档、故障报告。

- 实例: 自动从海量文本中提取关键故障信息、零部件名称、故障现象,构建知识图谱,辅助诊断决策。

知识图谱

- 应用场景: 融合专家知识与数据驱动模型。

- 实例: 将机车的结构、部件之间的关联关系、故障传播路径、维修手册等知识构建成一个“知识网络”,当AI模型从数据中发现一个异常时,可以结合知识图谱推理出最可能的故障原因、影响范围和解决方案,提供可解释的诊断结果。

典型应用场景

AI技术可以贯穿机车全生命周期管理的各个环节:

-

实时状态监测与故障预警:

- 系统: 车载实时诊断系统。

- 功能: 7x24小时不间断监控机车关键部件(如牵引电机、制动系统、走行部)的运行状态,一旦发现异常数据模式,立即向司机和地面控制中心发出预警,提示“XX部件可能存在早期故障,建议尽快检查”。

-

故障智能诊断与定位:

- 系统: 地面智能诊断中心。

- 功能: 当机车入库或发生故障报警时,系统自动下载并分析运行数据,AI模型能快速判断故障类型、精确到具体部件(如“3轴牵引电机轴承内圈故障”),并给出故障严重等级,大幅缩短故障排查时间。

-

预测性维护:

- 系统: 寿命预测与维修决策支持系统。

- 功能: 基于部件的历史运行数据、工况和环境数据,AI模型可以预测其剩余使用寿命。“根据当前磨损速率,该制动闸片预计还能安全运行5000公里”,这使维修计划从“定期维修”变为“按需维修”,极大降低了运维成本和停运时间。

-

维修知识库与辅助决策:

- 系统: 智能维修助手。

- 功能: 为一线维修人员提供“智能手册”,维修人员输入故障现象后,系统基于知识图谱和历史成功案例,推荐标准化的维修流程、所需工具、备件型号,甚至AR(增强现实)技术可以引导维修人员进行操作。

优势与挑战

优势:

- 高精度与高效率: AI能发现人眼和经验难以察觉的微弱故障,诊断速度快。

- 预测性维护: 变被动为主动,减少非计划停机,提升机车可用率。

- 降本增效: 优化备件库存,减少不必要的维修,延长部件寿命,降低总体运维成本。

- 知识沉淀与传承: 将专家经验固化到模型和知识库中,实现知识的标准化和快速复制。

- 提升安全性: 及时预警潜在风险,从源头上预防安全事故。

挑战:

- 数据质量与数量: AI模型需要大量高质量、带标签的故障数据进行训练,在工业场景中,故障数据样本稀少,且获取“干净”的标签数据成本很高。

- 模型泛化能力: 在A型机车上训练好的模型,直接用于B型机车(结构或传感器不同)时,性能可能会下降,如何提升模型的泛化能力是一个关键问题。

- 可解释性: 深度学习模型常被称为“黑箱”,在铁路这种对安全性和可靠性要求极高的领域,维修人员需要知道“为什么”模型会做出这个判断,模型的决策过程必须清晰可解释。

- 系统集成与部署: 如何将复杂的AI模型高效、稳定地部署在车载资源受限的嵌入式系统或地面云端服务器中,是一个工程难题。

- 高昂的初期投入: 数据采集、平台建设、人才引进等前期投入较大。

未来趋势

- 数字孪生: 为每一台机车建立一个高保真的虚拟数字模型,这个模型可以实时映射物理机车的状态,通过在数字孪生体上进行模拟、预测和诊断,实现对物理机车的全生命周期管理。

- 多模态数据融合: 将时序数据(振动、温度)、图像数据(视觉)、文本数据(日志)和知识图谱进行深度融合,提供更全面、更精准的诊断视图。

- 边缘计算与云边协同: 在机车上部署轻量化的边缘计算模型,实现毫秒级的实时故障检测和预警,将非实时、需要海量计算的任务放到云端,进行深度模型训练和全局数据分析。

- 联邦学习: 解决数据孤岛和隐私问题,多家铁路公司可以在不共享原始数据的情况下,联合训练一个更强大的全局AI模型,提升诊断能力。

- 自主化与智能化: AI系统将不仅仅提供诊断建议,而是能够自主决策、自动生成维修工单、甚至联动自动化维修设备,最终实现机车的“自我诊断、自我修复”。

人工智能正在深刻地改变机车故障诊断的范式,使其从一门“手艺”进化为一门“精密科学”,虽然面临数据、算法和工程上的挑战,但其带来的安全性、经济性和效率的提升是革命性的,随着技术的不断成熟,AI驱动的智能诊断系统将成为未来铁路运输不可或缺的“智慧大脑”,保障着每一趟列车的安全、准点与高效。

标签: 人工智能机车故障诊断技术 机车故障智能精准检测方法 基于AI的机车故障诊断系统

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。