概念与设计、核心技术研发、系统集成与原型制造、测试与迭代、量产与供应链管理、部署与运维。

下面我将详细阐述每个阶段的关键步骤和考虑因素。

第一阶段:概念与设计

这是所有工作的起点,决定了机器人的“长相”和“灵魂”。

-

定义应用场景与用户需求

- 目标是什么? 机器人要解决什么问题?(家庭清洁、工厂物流、老人陪护、餐厅送餐、手术辅助)

- 目标用户是谁? 是普通消费者、企业还是特定专业人士?

- 核心功能需求: 必须具备哪些功能?(自主导航、物体识别、语音交互、机械臂抓取)

- 性能指标: 对精度、速度、续航时间、响应速度有何要求?

- 成本预算: 目标售价是多少?这直接决定了硬件选型和设计方案。

-

系统架构设计

(图片来源网络,侵删)

(图片来源网络,侵删)- 硬件架构:

- 机械结构: 设计机器人的外形、尺寸、关节、轮子/腿等,考虑材料(铝合金、碳纤维、塑料)、强度、重量和美观度。

- 传感器选型: 这是机器人的“感官”,根据需求选择组合,

- 感知环境: 激光雷达、深度摄像头、超声波传感器、IMU(惯性测量单元)。

- 感知自身: 编码器、关节扭矩传感器。

- 交互: 麦克风阵列、触摸屏、摄像头。

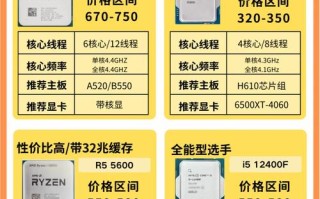

- 计算平台: 选择机器人的“大脑”,通常是高性能嵌入式计算机或板卡,如 NVIDIA Jetson 系列、Intel NUC、或定制主板,需考虑算力、功耗、散热和尺寸。

- 驱动与执行器: 选择机器人的“肌肉”,直流电机、伺服电机、步进电机、液压/气动执行器,需考虑扭矩、速度和控制精度。

- 电源系统: 设计电池组、充电管理和电源分配模块,续航时间是关键指标。

- 软件架构:

- 操作系统: 通常使用 Linux(如 ROS - Robot Operating System)作为底层系统。

- 软件模块划分: 将软件功能划分为独立的模块,如:感知模块、定位与建图模块、规划模块、控制模块、人机交互模块、AI决策模块等。

- 通信协议: 定义模块间的通信方式,如 ROS Topics/Services, MQTT, gRPC 等。

- 硬件架构:

第二阶段:核心技术研发

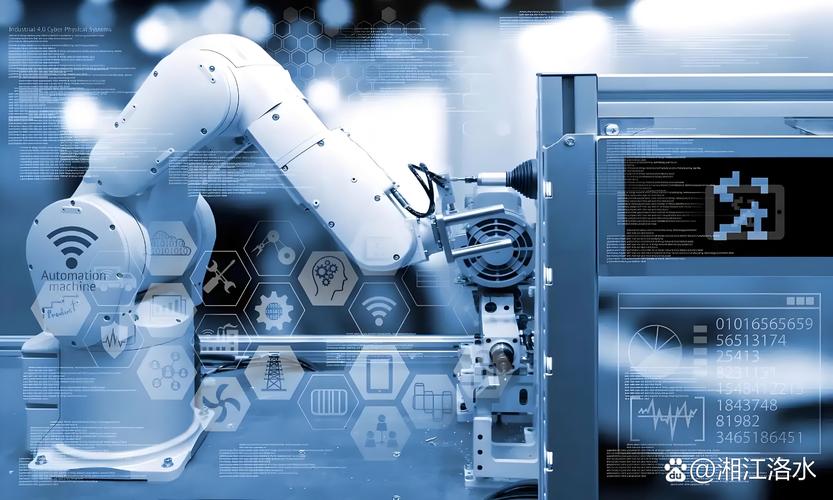

这是将设计图纸变为现实技术的核心阶段,主要分为三大块:AI算法、硬件系统和嵌入式软件。

-

人工智能算法开发

- 数据采集与处理:

- 收集大量用于训练模型的数据,如:用于导航的地图数据、用于物体识别的图像/视频数据、用于语音识别的音频数据。

- 对数据进行清洗、标注和增强,这是AI模型效果的基础。

- 模型训练与优化:

- 感知模型: 训练目标检测、图像分割、语义分割等模型,让机器人能“看懂”世界。

- 决策模型: 训练强化学习模型、规划算法(如 A, RRT),让机器人能自主决定“做什么”和“怎么做”。

- 交互模型: 训练自然语言处理模型,让机器人能“听懂”并“回应”人类。

- 模型优化: 将训练好的大模型进行剪枝、量化,使其能在嵌入式硬件上高效运行。

- 数据采集与处理:

-

硬件系统开发

- PCB设计与打样: 设计主控板、传感器接口板、电机驱动板等印刷电路板。

- 元器件选型与采购: 根据设计规格书,采购处理器、传感器、电机、电池、连接器等电子元器件。

- 机械加工与装配: 根据CAD图纸,通过CNC加工、3D打印等方式制造机械结构件,并进行初步装配。

- 电路焊接与调试: 将元器件焊接到PCB板上,测试电路是否正常工作。

-

嵌入式软件与底层驱动开发

(图片来源网络,侵删)

(图片来源网络,侵删)- 驱动程序开发: 为传感器、电机、摄像头等硬件编写驱动程序,使上层软件能控制硬件。

- 实时操作系统内核配置: 对Linux或RTOS进行裁剪和配置,确保关键任务(如电机控制)能实时响应。

- 通信模块开发: 实现各硬件模块之间的数据通信协议。

第三阶段:系统集成与原型制造

将所有独立的软硬件部分“粘合”在一起,形成一个能初步工作的机器人。

-

系统集成

- 将硬件(PCB、电机、传感器、结构件)组装成一个完整的机器人实体。

- 将所有软件模块(驱动、算法、中间件)部署到计算平台上。

- 配置各模块之间的通信链路,确保数据能顺畅流动。

-

原型机制造

- 制造出第一批(通常是3-5台)功能原型机。

- 这批原型机的主要目的是验证整体设计是否可行,而不是追求完美的外观或量产稳定性。

-

功能调试

- 在受控环境下对原型机进行逐项功能测试。

- 测试传感器数据是否准确、电机控制是否精确、导航算法是否能成功建图和避障、语音交互是否能正确识别指令等。

- 这是发现问题、修复Bug最多的阶段。

第四阶段:测试与迭代

原型机制造出来后,需要通过严格的测试来发现问题,并进行优化改进。

-

实验室测试

- 单元测试: 对单个软件模块或硬件组件进行测试。

- 集成测试: 测试多个模块组合在一起是否正常工作。

- 性能测试: 测试机器人的各项性能指标是否达到设计要求(如:定位精度、导航速度、电池续航)。

-

场景化测试

在模拟真实环境的实验室或特定场地进行测试,如:在模拟的家庭环境中测试清洁能力,在模拟的工厂车间测试物流能力。

-

用户测试

- 邀请目标用户(Beta用户)在真实场景中使用机器人,收集反馈。

- 关注用户体验、易用性以及在实际使用中暴露的未知问题。

-

迭代优化

- 根据测试中发现的问题,返回到前面的阶段进行修改:

- 软件Bug: 修改代码和算法。

- 硬件问题: 优化电路设计、更换传感器型号、改进机械结构。

- 设计缺陷: 重新审视系统架构,甚至修改最初的需求定义。

- 这个“测试-发现问题-修复-再测试”的循环会重复多次,直到机器人足够稳定和可靠。

- 根据测试中发现的问题,返回到前面的阶段进行修改:

第五阶段:量产与供应链管理

当机器人设计和功能都稳定后,就进入了大规模生产阶段。

-

设计冻结与可制造性设计

- 设计冻结: 确定最终的产品设计,此后不再进行大的改动。

- DFM: 对设计进行优化,使其更容易、更便宜、更高质量地被大规模制造,减少零件数量、选用标准件、简化装配流程。

-

供应链建立

- 供应商选择: 寻找并认证可靠的元器件供应商、结构件加工厂、代工厂。

- 物料采购: 根据生产计划,采购大批量原材料和元器件,签订长期合同以降低成本。

- 库存管理: 建立高效的仓储和物流体系,确保生产物料不断供。

-

生产线搭建与工艺开发

- 设计并建立装配线,包括工装夹具、测试设备、自动化流水线等。

- 制定详细的作业指导书,规范每个装配步骤和测试流程。

-

小批量试产

- 在正式量产前,先生产几十到几百台产品。

- 目的是验证生产流程、测试良品率、发现潜在的生产问题,并培训产线工人。

-

大规模量产

- 全面启动生产线,按照计划批量生产机器人。

- 严格执行质量控制,包括进料检验、过程检验和成品检验,确保每一台出厂的产品都符合质量标准。

第六阶段:部署与运维

机器人生产出来后,其生命周期并未结束。

-

固件烧录与最终测试

- 在出厂前,为每台机器人烧录最终的固件和软件。

- 进行全面的功能和性能测试,并进行老化测试,确保产品稳定。

-

物流与分销

包装、仓储,并通过物流网络将产品分发到全球各地的经销商或最终用户手中。

-

部署与激活

- 用户收到机器人后,通过App或说明书进行首次开机、配网和设置。

- 机器人可能会连接到云端,下载最新的地图、模型或软件更新。

-

持续运维与迭代

- 云端服务: 提供远程监控、软件更新、数据分析等云端服务。

- 客户支持: 建立售后团队,处理用户反馈和维修请求。

- 数据收集与模型迭代: 机器人收集到的运行数据是宝贵的财富,可以用于训练下一代更强大的AI模型,通过OTA(Over-The-Air)更新推送给用户,实现产品的“越用越聪明”。

生产人工智能机器人是一个漫长、昂贵且充满挑战的旅程,它需要跨学科团队的紧密协作,从最初的概念构思,到核心技术的突破,再到严格的质量控制和全球化的供应链管理,最后到持续的软件服务和用户体验优化,每一个环节都至关重要,共同决定了最终产品的成败。

标签: 人工智能机器人制造步骤 智能机器人生产流程详解 AI机器人开发与生产流程