核心概述:KUKA 机器人与机床的结合

KUKA 机器人在机床行业扮演着“自动化手臂”和“柔性连接器”的角色,它的核心任务是将机床(如加工中心、车床、磨床等)从依赖人工操作的“孤岛”设备,转变为高度自动化、智能化、可连续生产的“无人化生产单元”或“柔性生产线”的一部分。

这种结合旨在解决传统机床加工面临的痛点:

- 人工效率低: 上下料、工件翻转、测量等辅助工序耗时耗力。

- 人工成本高: 操作工、技术工的薪资和培训成本持续上升。

- 加工一致性差: 人工操作的疲劳和不确定性导致产品质量波动。

- 安全性风险: 接近高速运转的机床存在安全隐患。

- 设备利用率低: 机床在等待人工上下料时处于闲置状态。

KUKA 机器人在机床行业的核心应用场景

KUKA 机器人可以根据不同的加工需求,实现多种复杂的自动化任务:

机床上下料

这是最基础也是最广泛的应用,机器人负责将待加工的毛坯件从料仓、料架或传送抓取,精确地放置到机床的卡盘或工作台上,并在加工完成后将成品取出,放入成品区。

- 特点: 高效、精准、不知疲倦,可实现24/7连续生产。

- KUKA优势: 高精度和高重复定位精度确保每一次放置的位置都分毫不差,为后续加工提供了稳定的前提。

工件翻转与变位

对于需要多面加工的复杂零件(如箱体类零件),机器人可以在一次加工完成后,将工件翻转或旋转到另一个角度,再送回机床进行二次或三次加工,避免了多次装夹带来的误差。

- 特点: 实现“一次装夹,多面加工”,大幅提高加工精度和效率。

- KUKA优势: KUKA 的 KR AGILUS 系列等机器人动作敏捷,负载范围广(从几公斤到几百公斤),可以轻松处理各种尺寸和重量的工件翻转。

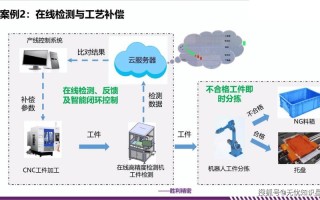

集成在线测量与质量检测

机器人末端可以搭载测头(如雷尼绍测头),在加工过程中或加工完成后,对工件的关键尺寸进行在线测量,测量数据可以实时反馈给机床的数控系统,进行刀具补偿或工艺调整,实现加工-测量-反馈-优化的闭环控制。

- 特点: 实时监控质量,减少废品率,优化加工工艺。

- KUKA优势: KUKA 的 KR C5 控制器具有强大的开放性和数据处理能力,可以轻松与各种品牌的测量设备和MES系统通信,实现数据无缝集成。

自动化上下料与柔性制造单元

将一台或多台机床与机器人、物料输送系统(如辊道、传送带)、料仓等设备集成,形成一个完整的柔性制造单元,机器人根据生产指令,自动从不同料仓抓取不同型号的工件,并分配到相应的机床上加工。

- 特点: 生产高度柔性,可快速切换不同产品,适应多品种、小批量的现代生产模式。

- KUKA优势: KUKA 提供完整的自动化解决方案,而不仅仅是机器人本体,其 KUKA.myPanel 等智能示教器、KUKA.WorkVisual 编程软件以及成熟的系统集成经验,使得构建复杂的柔性产线变得高效可靠。

刀具管理与维护

机器人还可以用于机床的刀具库管理,例如自动更换磨损的刀具,或者在机床外部进行刀具的预装和检测,减少机床的停机时间。

KUKA 机器人应用于机床行业的主要优势

- 高精度与高刚性: KUKA 机器人以其卓越的定位精度和刚性著称,这对于保证机床加工的尺寸精度至关重要,机器人手臂的微小抖动都可能影响最终的加工质量。

- 模块化与灵活性: KUKA 提供丰富的机器人型号(如KR AGILUS, KR CYBERTECH, KR QUANTEC等),覆盖不同负载和工作范围,用户可以根据工件大小、重量和节拍要求灵活选择,并且系统易于扩展和改造。

- 强大的控制系统: KUKA 的 KR C5 控制器运算速度快,响应灵敏,支持多种高级编程语言和外部设备接口(如PLC、传感器、视觉系统),便于实现复杂的自动化逻辑。

- 全面的软件支持: 从离线编程仿真软件 KUKA.Sim,到简化编程的 KUKA.OfficeLite,再到直观的 KUKA.myPanel,KUKA 提供了一整套软件工具,可以大幅缩短项目调试时间和操作员的培训周期。

- 安全性与可靠性: KUKA 机器人系统符合全球最高的安全标准,可以与机床安全集成,实现人机协作或全自动化无人生产,确保生产安全。

- 全球服务网络: 作为全球品牌,KUKA 拥有完善的服务和备件供应网络,能为用户提供及时的技术支持,保障生产的连续性。

典型应用案例

- 汽车零部件行业: 发动机缸体、缸盖、变速箱壳体等复杂零件的加工,机器人负责自动上下料、翻转,实现多面连续加工。

- 航空航天行业: 起落架、机翼结构件等大型、高价值、高精度零件的自动化加工与在线检测。

- 模具行业: 大型模具的粗加工、半精加工自动化,以及电极的自动化加工。

- 通用机械行业: 各种泵体、阀体、减速机壳体等箱体类零件的柔性生产线。

未来趋势

- 更深度的智能化: 结合 AI(人工智能) 和 大数据分析,机器人可以根据实时加工数据(如切削力、振动)自主判断刀具磨损状态,并预测性维护,实现真正的“自适应加工”。

- 人机协作的普及: 在一些对灵活性要求极高、需要人工介入的场景(如样件试制、复杂调试),配备力传感和视觉安全功能的人机协作机器人将与机床协同工作。

- 数字孪生技术的应用: 利用 KUKA.Sim 等软件,在虚拟环境中构建整个加工单元的数字孪生体,可以在投产前进行仿真、调试和优化,大大缩短现场调试时间,并实现远程监控和诊断。

- 与云平台和工业物联网的融合: 机器人、机床、传感器等设备将接入工业互联网平台,实现生产数据的全面采集、分析和可视化,为生产决策提供数据支持,迈向“工业4.0”和“智能制造”的终极目标。

KUKA 机器人与机床的结合,是现代制造业实现提质、增效、降本、减存的关键路径,它不仅仅是替代人力,更是通过其高精度、高柔性、高可靠性的特性,重塑了机床的加工模式,使其能够适应未来小批量、多品种、高质量、快交期的市场需求,对于任何寻求在机床加工领域实现自动化和智能化的企业来说,KUKA 都是一个值得信赖和首选的合作伙伴。

标签: KUKA机器人机床自动化升级 机床行业KUKA机器人应用方案 KUKA机器人赋能机床智能化改造